سود پرک چیست؟ هیدروکسید سدیم (Sodium hydroxide) یک ماده شیمیایی قدرتمند است که با فرمول شیمیایی NaOH و نام های کاستیک سودا (Caustic Soda)، سود سوز آور، سود جامد پرک و گاهی چربی گیر صنعتی شناخته می شود. این یک ترکیب یونی شامل کاتیون سدیم Na+ و هیدروکسید آنیون OH است.

کاستیک سودا در حالت جامد، سفید رنگ و بدون بو است این ماده در حالت جامد به صورت پولک و یا گرانوله عرضه میشود. سود پرک به سهولت میتواند رطوبت هوا را جذب نماید و پولک ها به یکدیگر چسبندگی پیدا کنند بنابراین استفاده از کیسه های مناسب لمینت دار و حمل و نقل مناسب بسیار حائز اهمیت است.

موارد استفاده از سود پرک

تولید مواد شیمیایی: در صنایع شیمیایی حدود ۴۰ درصد از کاستیک سودا تولیدی بهعنوان یک ماده اولیه و پایه برای تولید بسیاری از مواد شیمیایی مصرف میشود.

محصولات شوینده و ضد عفونی کننده: سود کاستیک برای تولید صابون و مواد شوینده مختلف با کاربردهای گوناگون خانگی و صنعتی مورد استفاده قرار می گیرد. محلول های سفیدکننده کلری (سفیدکنند های حاوی کلر مانند سدیم هیپوکلرید یا همان آب ژاول) از ترکیب کلر و محلول سود سوزآور حاصل می شود. محلول های لوله بازکنی که حاوی سود سوز آور هستند، با تبدیل چربی ها و مواد روغنی که پتانسیل انسداد لوله ها و مسیرهای آب و فاضلاب را دارند، به مواد صابوبی محلول در آب، از انسداد لوله ها جلوگیری می کنند.

پزشکی و دارو سازی: سود پرک در تولید بسیاری از مواد دارویی و پزشکی از مسکن های ساده مانند آسپرین گرفته تا مواد ضد انعقاد که می تواند از انعقاد خون جلوگیری کند و در داروهای ضد تصلب شرایین کاربرد دارد، استفاده می شود.

خمیرکاغذ و تولید کاغذ: خمیرکاغذ تولیدشده با روش سولفات و سولفیت از طریق حذف ترکیبات لیگنین با استفاده از واحدهای چندگانه استخراج توسط سود مایع، خالص سازی میشوند. همچنین در برخی از کارخانههایی که از فرایند کرافت برای تولید کاغذ استفاده میکنند، از هیدروکسید سدیم | سود مایع ستفاده میشود. علاوه بر مصارف عنوان شده برای سود پرک، در صنعت کاغذ سازی این ماده شیمیایی بهمنظور حذف اولیه جوهر از کاغذهای بازیافتی کاربرد دارد.

سلفون و ابریشم مصنوعی: تولید الیاف با استفاده از فرآیند ویسکوز (Viscose process) در دو مرحله اصلی نیاز به سود پرک دارد. سلولز به منظور افزایش استحکام و براقی و در نتیجه تولید سلولز قلیایی توسط سود مایع مورد فراوری قرار میگیرد، پس از آن سلولز به دست آمده برای تولید ماده ویسکوز که برای اکسترود کردن الیاف ابریشم مصنوعی و فیلمهای سلفون مصرف میشود در سود پرک مایع رقیق حل میشود.

استخراج آلومینیوم: کاربرد کاستیک سودا در صنعت آلومینیوم سازی برای حل کردن سنگ معدن بوکسیت که ماده اولیه تولید آلومینیوم است و رسوب گذاری آلومینا استفاده میشود. همچنین سود کاستیک بهمنظور براقکننده شیمیایی محصولات آلومینیومی مورد مصرف است.

صابونسازی: سود کاستیک چربیها را به صابونهای سدیمی محلول در آب تبدیل میکنند (فرایند صابون سازی)

پارچه: در این صنعت از سود پرک بهمنظور تمیزکاری، سفید کردن و افزایش براقی و استحکام پارچه استفاده میشود.

تولید نفت و صنعت پالایش: سود کاستیک به عنوان جاذب کربن دی اکسید در برشهای سبک و به عنوان جاذب سولفیدها در خالص سازی برشهای مختلف نفتی استفاده میشود. همچنین سود سوزآور به همراه کلر برای فرایند شیرین سازی هیپوکلریتی که فرایندی برای حذف ترکیبات مختلف گوگردی است کاربرد دارد.

جایگزین کربنات سدیم (soda ash): سود پرک به عنوان جایگزین برای سودا اش در بسیاری از کاربردها در صنایع شیشهسازی، کاغذسازی، خمیرکاغذ، فسفات و سیلیکات کاربرد دارد.

تولید مواد غذایی: سدیم هیدروکسید در تولید و فراوری چندین ماده غذایی استفاده می شود. مانند استفاده از سود کاستیک در به عمل آوری زیتون و یا در فرآیند تولید نوعی چوب شور برای ایجاد خاصیت تردی. از سود پرک برای جدا کردن پوست سیب زمینی ، گوجه فرنگی و سایر میوه ها برای کنسرو سازی استفاده می شود. همچنین از سود سوز آور برای جلوگیری از رشد باکتری ها و کپک ها در برخی مواد غذایی و جلوگیری از فساد آن ها استفاده می شود.

تصفیه آب و فاضلاب: در تصفیه خانه های آب و فاضلاب ، از سود پرک برای کنترل میزان اسیدیته آب و کمک برای حذف فلزات سنگین از آب استفاده می شود. همچنین سود کاستیک در تهیه سدیم هیپوکلرید (آب ژاول) که یک ماده ضد عفونی کننده است، استفاده می گردد.

انرژی: از سود کاستیک در تولید سلول های سوختی استفاده می شود. در ساخت رزین های اپوکسی(Epoxy resins) که در توربین ها بادی مورد استفاده قرار می گیرد، از سود پرک استفاده می شود.

سوختهای تجدید پذیر: سود پرک برای تنظیم pH و تولید سدیم متیلات در فرآیند تولید بیواتانول و بیودیزل کاربرد دارد.

روش تولید سود پرک

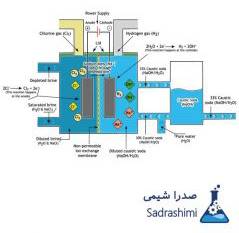

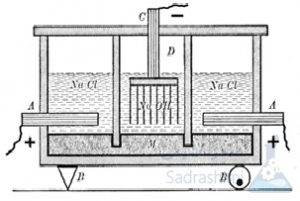

روش تولید سود صنعت کلر آلکالی جزو صنایعی محسوب میشود که هدف آن تولید گاز کلر و مواد قلیایی، هیدروکسید سدیم و یا هیدروکسید پتاسیم بوسیله الکترولیز محلولهای نمکی است. فناوری های اصلی بکار گرفته شده در این صنعت سل های الکترولیز جیوه ای، دیافراگمی و غشایی است که عمدتاً از کلرید سدیم به عنوان خوراک استفاده می کنند. فرآیند سل دیافراگمی و فرآیند سل جیوه ای قدیمی تر و فرآیند سل غشایی تکنولوژی جدیدتری است. با پیداش فرآیندهای تولید سودسوزآور و گاز کلر به روش الکترولیز جیوه ای و شناسایی اثرات زیان بار مصرف جیوه و مشکلات مربوط به آن چه به لحاظ زیست محیطی و چه از منظر اقتصادی، هم اکنون این فرآیند جیوه ای یکی از معضلات و دغدغه های مهم پیش روی صنایع به خصوص صنعت پتروشیمی شده است و کشورها درصدد حذف فرآیند جیوه ای و استفاده از روش غشایی می باشند.

در دهه ۱۹۷۰ توسعه غشاهای تبادل یونی، فناوری جدیدی را برای تولید سود سوزآور مهیا نمود. اولین غشاهای تبادل یونی در آغاز دهه ۱۹۷۰ توسط شرکت (Nafion) DU Pont و به دنبال آن (Flemino) Asahi Glass توسعه یافتند. در این فرآیند آند و کاتد توسط یک غشاء هدایت کننده یون و غیر قابل نفوذ توسط آب از یکدیگر جدا شده اند. محلول آب نمک از بخش آند عبور کرده و یون های کلرید به گاز کلر اکسیده می شود. یون های سدیم به سمت کاتد که در آن محلول سود جریان دارد هدایت می شود. آب بدون املاح اضافه شده به جریان کاتولیت هیدرولیز شده و گاز هیدروژن و یون های هیدروکسید آزاد می کند. یون های هیدروکسید و سدیم با هم ترکیب شده تا سود تولید کنند که غلظت آن به وسیله گردش جریان سود قبل از تخلیه شدن از سل، معمولاً بین ۳۲ تا ۳۵ درصد نگه داشته می شود و پس از آن در واحد تغلیظ درصد آن به حدود ۴۸ درصد می رسد.